Proceso de fabricación de un absorbedor solar: un viaje de precisión desde el troquelado hasta la soldadura

Introducción: El componente central de la conversión fototérmica

En los sistemas de aprovechamiento solar térmico, el absorbedor solar es el componente principal para la conversión fototérmica, y su calidad de fabricación determina directamente el rendimiento y la vida útil de todo el sistema. Un absorbedor solar de alta calidad no solo debe absorber eficientemente la energía solar, sino también poseer una excelente conductividad térmica y una larga durabilidad. Desde el troquelado de la materia prima hasta la soldadura de precisión, cada paso de fabricación implica una profunda tecnología de procesos y principios científicos.

Proceso de preparación y troquelado de materia prima

La fabricación de absorbedores solares comienza con la selección y el procesamiento de las materias primas. Entre los materiales más comunes se encuentran metales como el cobre y el aluminio, siendo el cobre la opción preferida para productos de alta gama debido a su excelente conductividad térmica. Antes de entrar en la fábrica, las materias primas deben someterse a rigurosas inspecciones de calidad, que incluyen análisis de composición química, pruebas de rendimiento mecánico y controles de calidad superficial.

El proceso de corte emplea máquinas de corte CNC de alta precisión o máquinas de corte por láser para garantizar la precisión dimensional dentro±0,1 mm. Las líneas de producción modernas utilizan sistemas automatizados de almacenamiento de material, con manipulación y transporte de materias primas controlados por ordenador. Se debe prestar especial atención a la dirección de la fibra del material durante el corte, ya que esto afecta a la calidad de los procesos de conformado posteriores.

El pretratamiento de superficies es un paso crucial tras el troquelado. Los desengrasantes alcalinos eliminan las manchas de aceite superficiales, el decapado ácido elimina las capas de oxidación y la pasivación forma una película protectora. Los parámetros de temperatura, concentración y tiempo en este proceso deben controlarse con precisión, ya que cualquier desviación afectará la adhesión del recubrimiento.

Tecnología de diseño y conformación de canales de flujo

El diseño de canales de flujo representa la tecnología fundamental en la fabricación de absorbedores. Un diseño razonable de canales de flujo optimiza el rendimiento hidrodinámico y mejora la eficiencia del intercambio de calor. Los diseños modernos emplean tecnología de simulación de dinámica de fluidos computacional (CFD) para optimizar la disposición de los canales de flujo y la forma de la sección transversal mediante análisis digital.

Los procesos de conformado incluyen principalmente métodos de estampado y laminado. El estampado utiliza moldes de alta precisión para formar múltiples canales de flujo simultáneamente en prensas grandes. El diseño del molde debe considerar la recuperación elástica del material, lo que generalmente requiere múltiples moldes de prueba y correcciones para lograr las dimensiones ideales. El laminado emplea una serie de rodillos para un conformado gradual, lo que lo hace más adecuado para la producción de lotes pequeños y de múltiples variedades.

El último desarrollo tecnológico consiste en el uso de la impresión 3D para la fabricación directa de absorbedores con canales de flujo. Esta tecnología de fabricación aditiva permite crear estructuras complejas de canales de flujo, difíciles de lograr con procesos tradicionales, como secciones y aletas internas, lo que mejora significativamente la eficiencia del intercambio de calor.

Preparación del recubrimiento de absorción selectiva

El recubrimiento de absorción selectiva es la esencia del absorbedor, y su rendimiento determina directamente la eficiencia de la conversión fototérmica. Los recubrimientos modernos utilizan la tecnología de pulverización catódica por magnetrón, donde los átomos objetivo se pulverizan sobre la superficie del sustrato en un entorno de vacío para formar películas delgadas a escala nanométrica.

La estructura del recubrimiento suele emplear un diseño compuesto graduado, que consta de una capa resistente a los rayos UV, una capa de absorción, una capa de conducción térmica y una capa de unión de la superficie al interior. La capa resistente a los rayos UV utiliza materiales cerámicos como el nitruro de titanio, la capa de absorción utiliza compuestos metalocerámicos como el cromo-carbono, y la capa de conducción térmica selecciona materiales de alta conductividad térmica como el cobre puro o la plata.

El proceso de preparación requiere un control preciso de parámetros como el grado de vacío, la relación de gases, la potencia de pulverización catódica y la temperatura del sustrato. Normalmente, se realiza en un entorno de alto vacío por encima de 10-3 Pa, con una densidad de potencia de pulverización catódica de 2-5 W/cm², manteniendo la temperatura del sustrato entre 150 y 200 °C. El espesor total del recubrimiento se controla entre 0,1 y 0,3 μm, lo que requiere de 20 a 30 capas de nanopelículas de diferentes materiales.

Proceso de soldadura de precisión

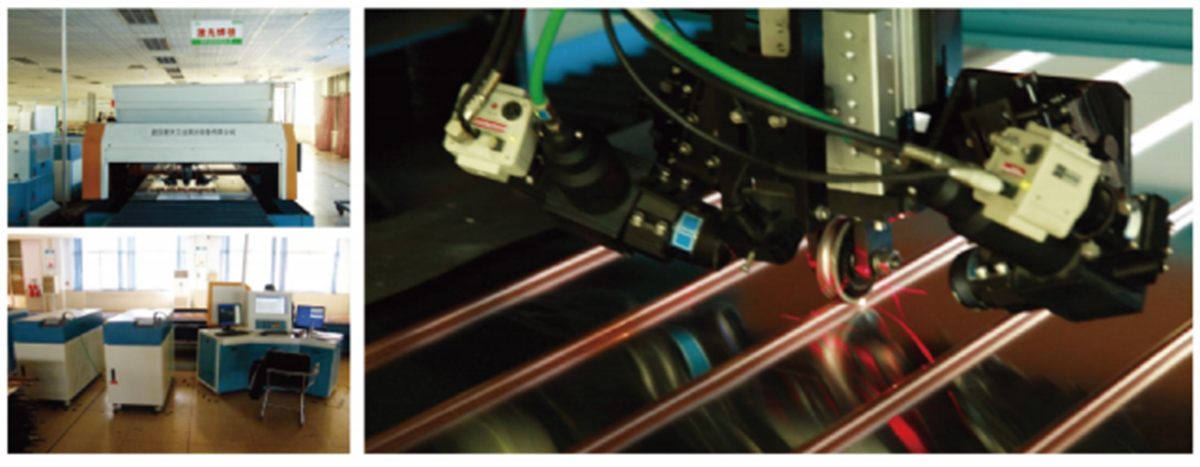

La soldadura es el proceso de unión más crítico en la fabricación de absorbedores. Las tecnologías más utilizadas actualmente incluyen la soldadura ultrasónica y la soldadura láser.

La soldadura ultrasónica utiliza vibración mecánica de alta frecuencia para producir deformación plástica y unión por difusión en las interfaces metálicas. Este método de soldadura en fase sólida no requiere la fusión del metal, lo que evita los problemas de corrosión asociados con la soldadura fuerte tradicional. La frecuencia de soldadura suele oscilar entre 20 y 40 kHz, la amplitud se controla entre 10 y 50 μm y la presión se mantiene entre 1 y 3 MPa. El tiempo de soldadura tiene una precisión de milisegundos, lo que requiere un ajuste de parámetros en tiempo real en función del espesor y el rendimiento del material.

La soldadura láser emplea rayos láser de alta densidad energética para lograr uniones de fusión local. En comparación con la soldadura tradicional, la soldadura láser presenta una zona afectada por el calor más pequeña, menor deformación y una mayor relación profundidad-ancho de soldadura. Normalmente se utilizan láseres de fibra con potencias de entre 1 y 6 kW, un diámetro de punto de 0,2 a 0,6 mm y velocidades de soldadura de hasta 10-20 m/min. Parámetros como el grado de desenfoque, el flujo de gas de protección y la velocidad de soldadura deben controlarse con precisión.

La inspección de calidad de las soldaduras emplea diversos métodos de pruebas no destructivas. Los rayos X detectan defectos internos, el ultrasonido examina la integridad de la soldadura y los espectrómetros de masas de helio comprueban la hermeticidad. Las líneas de producción modernas también incorporan sistemas de visión artificial que supervisan el proceso de soldadura en tiempo real y ajustan automáticamente los parámetros.

Integración de líneas de producción automatizadas

La fabricación moderna de absorbedores emplea líneas de producción totalmente automatizadas que integran robots, vehículos guiados autoguiados (AGV) y sistemas de almacenamiento inteligentes. Las materias primas se asignan automáticamente mediante sistemas automatizados de almacenamiento y recuperación, y los AGV las transportan a diversas estaciones de trabajo según los planes de producción.

Las estaciones de soldadura utilizan robots de seis ejes con sistemas de posicionamiento visual que reconocen automáticamente la posición de las piezas y ajustan las trayectorias de soldadura. Las líneas de producción están equipadas con sistemas de inspección en línea, con puntos de control de calidad en cada estación que permiten la trazabilidad de todo el proceso.

El Sistema de Ejecución de Manufactura (MES) coordina todo el proceso de producción, recopilando el estado de los equipos, los parámetros del proceso y los datos de calidad en tiempo real. El análisis de big data optimiza los procesos de producción, predice las necesidades de mantenimiento de los equipos y facilita la fabricación inteligente y la producción eficiente.

Innovación de procesos y desarrollo futuro

La tecnología de microcanales es un foco de investigación actual. La soldadura por grabado o difusión crea microcanales con diámetros de 0,1 a 1 mm, lo que aumenta significativamente la superficie específica y la eficiencia del intercambio de calor. Sin embargo, la fabricación de microcanales requiere una precisión de proceso extremadamente alta y debe abordar problemas de mayor resistencia al flujo y riesgo de bloqueo.

La aplicación de nanofluidos representa otra dirección innovadora. Añadir nanopartículas al fluido de trabajo mejora significativamente la capacidad calorífica y la conductividad térmica, pero requiere resolver los problemas de sedimentación y corrosión de las partículas. La tecnología de modificación de superficies puede mejorar la dispersión y la estabilidad de las nanopartículas.

Los sistemas de soldadura inteligentes utilizan tecnología de inteligencia artificial para optimizar los parámetros de soldadura mediante algoritmos de aprendizaje automático. El sistema reconoce automáticamente los cambios en las características del material y las condiciones ambientales, ajustando los procesos de soldadura en tiempo real para garantizar la estabilidad de la calidad de la soldadura.

Las tendencias de desarrollo futuro incluyen la popularización de sistemas de fabricación flexibles que permitan una producción personalizada de múltiples variedades y lotes pequeños; la aplicación de tecnología de gemelo digital que optimice los parámetros del proceso a través de simulación virtual; y la promoción de tecnología de fabricación ecológica que reduzca el consumo de energía y la generación de desechos.

Integración perfecta de la fabricación de precisión y el desarrollo sostenible

El proceso de fabricación de absorbedores solares incorpora avances tecnológicos de diversos campos, como la ciencia de los materiales, la ingeniería mecánica y el control automático. Cada paso, desde el troquelado hasta la soldadura, refleja la precisión y el nivel de inteligencia de la fabricación moderna. Gracias a la innovación continua en la tecnología de procesos, el rendimiento de los absorbedores solares seguirá mejorando y los costos se reducirán, sentando una base sólida para la popularización de las aplicaciones de energías renovables.

Esta fabricación de precisión no solo representa el nivel técnico, sino que también demuestra la determinación de la humanidad por alcanzar el desarrollo sostenible. Cada soldadura perfecta y cada capa de recubrimiento precisa representan una importante contribución a la causa de la energía limpia. Con el continuo avance en los procesos de fabricación, la tecnología de aprovechamiento de la energía solar térmica desempeñará sin duda un papel cada vez más importante en la transformación energética.